Lead Time,无论是一般生产过程中,还是看板管理里,很多地方都能看到这个词,而精益中还有几个时间概念,你也许不知道,也许听说过但是不明其间的关系。如果你希望了解,希望这篇文章能够帮助到你。

我要介绍的几个概念是:

- Takt Time (TT)

- Cycle Time (CT)

- Actual Takt Time (ATT)

- Lead Time (LT)

1、Takt Time

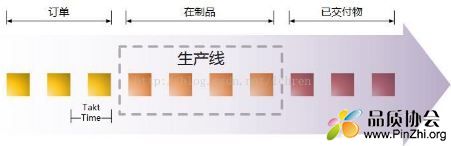

Takt在德语中的含义是指挥棒,而Takt Time就用来表示节拍。具体来讲,Takt Time就是需求或者订单到达的平均间隔,即:

某个时间段内的Takt Time = 时间段内的可用时长 / 这段时间内的订单总量

Takt Time

例如,一个Scrum团队,每天工作8小时,含1小时午休,每周休息2天,Sprint时长为2周,每个Sprint需要交付70个故事点

那么

Takt Time = (7天 - 2天) x (8小时 - 1小时) x 2周 / 70故事点 = 1小时/故事点

订单量(即客户要求的速度)决定Takt Time,Takt Time决定了生产线所需要的最低产能。需要注意的是:某一时期内Takt Time是不会改变的,生产线的生产能力的变化不会影响Takt Time。

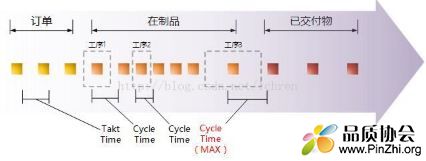

2、Cycle Time

生产线中的工序处理完成一个订单或上游制工序产成品所需要的时间,就是Cycle Time。生产线中的每道工序都有自己独立的Cycle Time,Cycle Time的长短取决于对应工序的生产能力。

Cycle Time

将各工序Cycle Time与Takt Time进行对比,便可以确定哪些工序的产能需要提升、哪些工序的产能有剩余。

继续之前的例子,如果每个故事都需要经过分析、开发、部署三个步骤才能完成,并且三个步骤的具体情况如下:

- 分析:由1人负责,CT为1小时/故事点

- 开发:由3人负责,CT为0.5小时/故事点

- 部署:由1人负责,CT为1.5小时/故事点

由于Takt Time为1小时/故事点,我们比较便可以知道

如果要想满足客户要求的节拍,我们必须提高部署环节的产能,要增加一个人或者通过自动化等技术进行改善

开发过程有过剩的产能,可以减少一个人,实际过程中可能是出于保险起见增加了一名冗余人员。

分析过程产能刚刚好。

因此,Cycle Time是可以改变的。为了缩短CT可以采取各种举措,通常人们凭直觉会采取的举措是对人员配置、设备配置的调整。这种举措虽然在短期内可能会有一定效果,但需要注意的是:人员的懈怠、设备故障等情况也会增长Cycle Time,这就需要通过人员培养、技术改进等需要长期持续进行的改善。

3、Actual Takt Time

生产线实际承担的最快节拍就是Actual Takt Time。换句话说,瓶颈工序的CT就是ATT(瓶颈工序是指各工序中CT最长的)。这是因为:瓶颈工序向下游工序传递产成品的节拍就是瓶颈工序的Cycle Time。

还是用上面的例子,由于部署步骤的CT最长,是瓶颈所在,因此整个团队能当前够承担的最快节拍是1.5小时/故事点,即Actual Takt Time = 1.5小时/故事点。

注意,虽然ATT不是生产线交付的节拍,但ATT说明了生产线的交付能力。由于ATT取决于瓶颈CT,所以我们仍然可以通过相关的举措对 ATT进行改变。

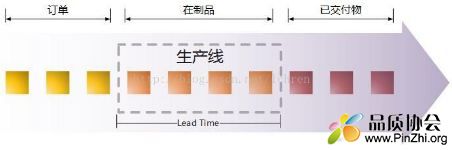

4、Lead Time

一个订单从进入生产线到最终完成交付为止所经过的实际时间就是我们常说的Lead Time。

Lead Time

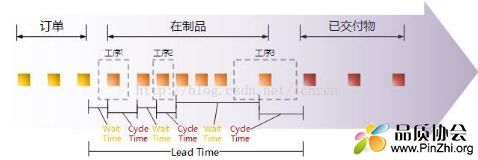

通过对时间构成的细分,Lead Time中包含了工序内在制品加工时间和工序间在制品等待时间。

Lead Time中包含了工序内在制品加工时间和工序间在制品等待时间

即LT = CT之和 + 步间在制品等待时间之和。由于等待时间是增加任何价值,客户不会为这部分时间来买单,因此精益追求让Lead Time近似Cycle Time之和。例如,追求Lead Time = 1 + 0.5 + 1.5 = 3小时。

|