|

涂布工艺是一种基于对流体物性的研究,将一层或者多层液体涂覆在一种基材上的工艺,基材通常为柔性薄膜或者衬纸,然后涂覆的液体涂层经过烘箱干燥或者固化方式使之形成一层具有特殊功能的膜层。锂离子电池极片涂覆的方式目前主要有逗号辊转移涂布和狭缝挤压涂布。

极片涂布设备的原理:将正极或负极等配方所需的材料均匀混合好后涂覆或复合在铝箔或铜箔的正反面,如果需要可以通过能量传导的方式将浆料中的溶剂挥发后达到客户的技术要求的机电一体化设备。

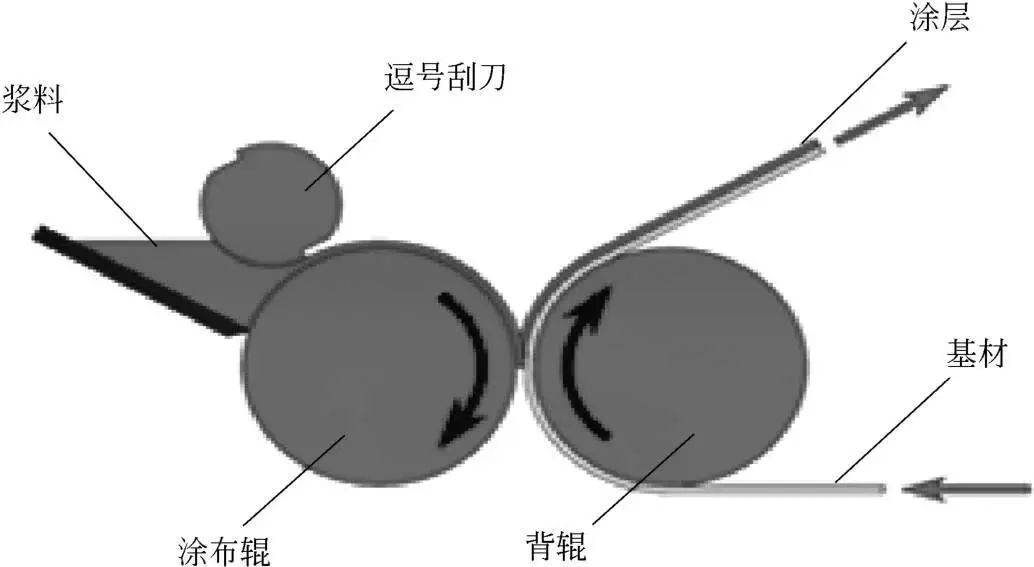

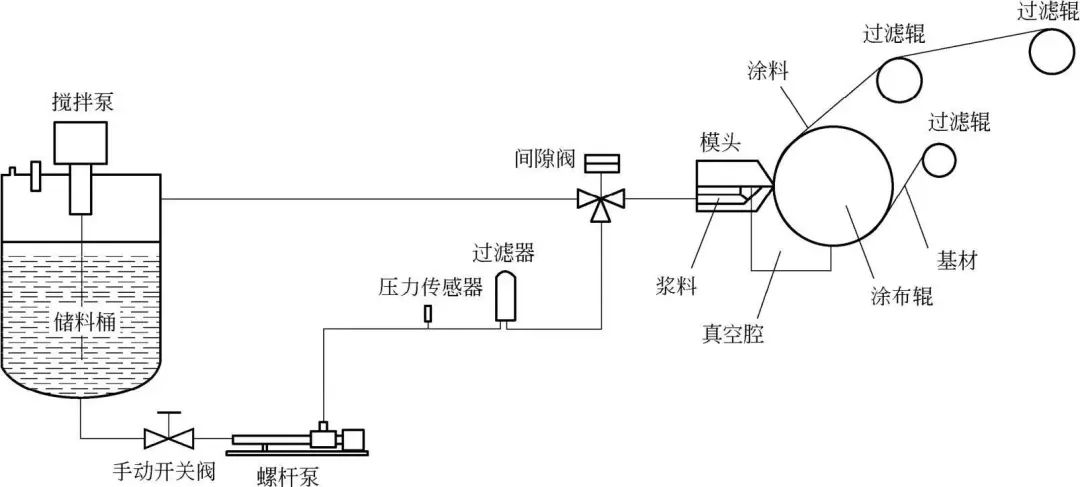

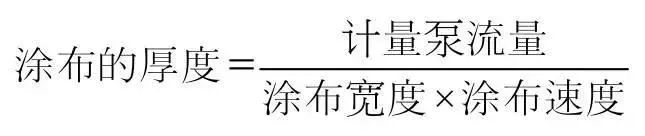

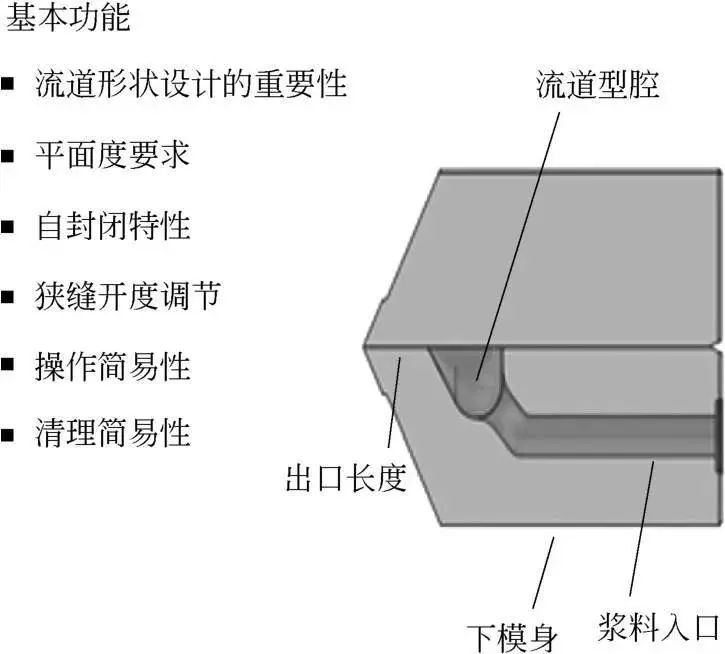

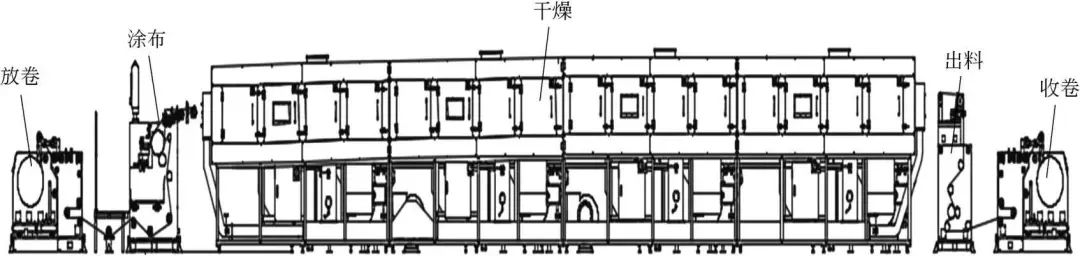

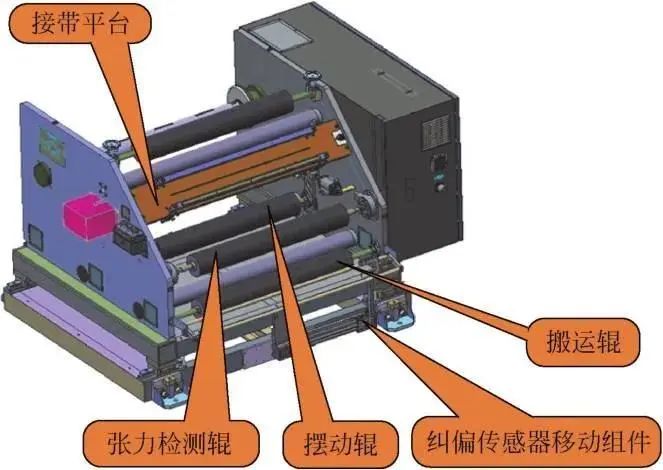

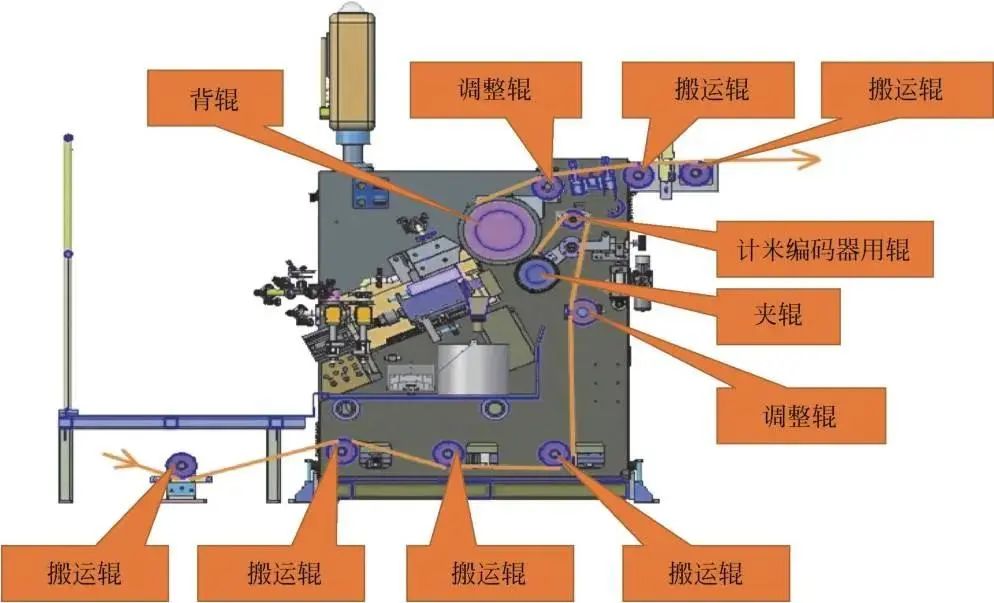

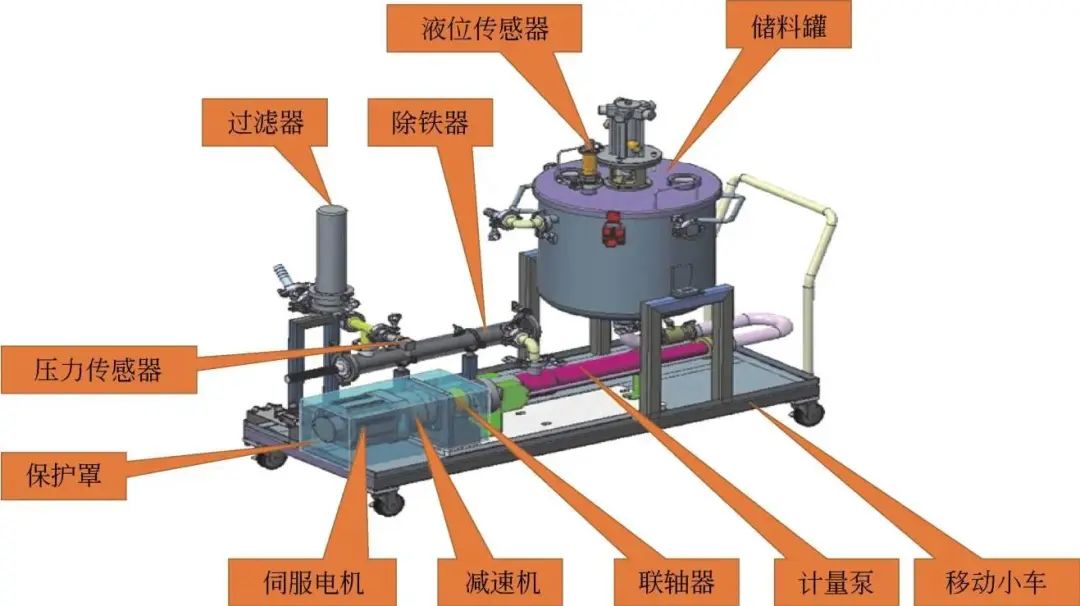

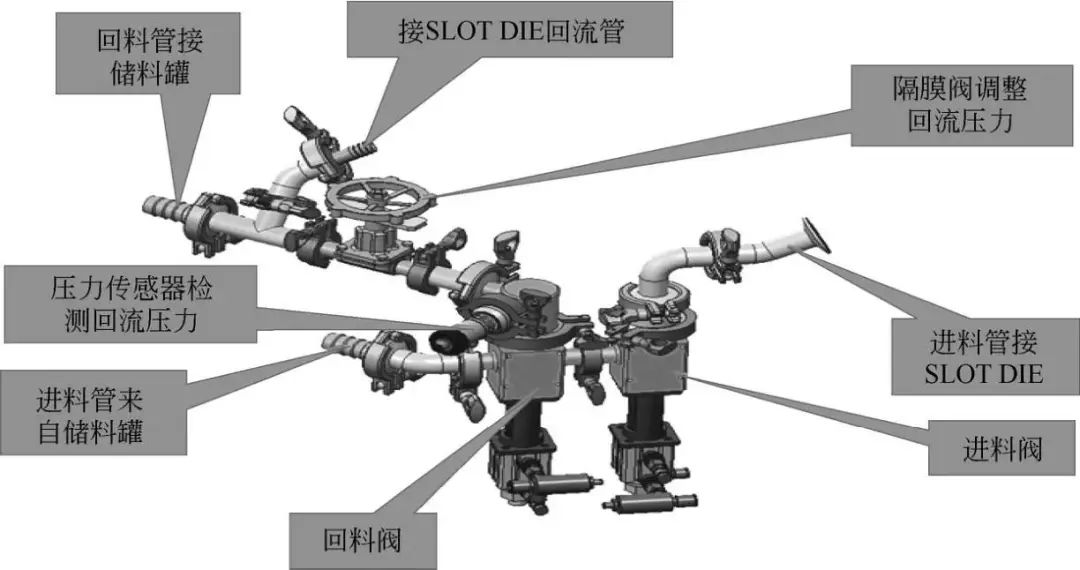

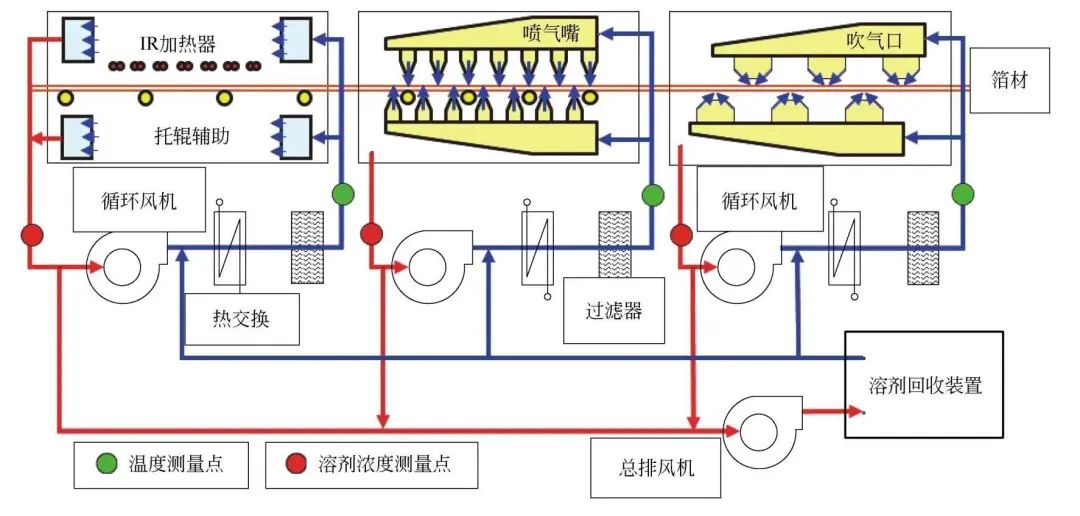

逗号刮刀逆向转移涂布原理如图1所示。 [color=rgba(0, 0, 0, 0.9)]  图1 逗号刮刀逆向转移涂布原理 通过调整涂布辊与逗号刮刀之间的间隙大小将浆料计量在涂布辊上,再通过调节背辊和涂布辊的间隙大小实现计量在涂布辊上的浆料全部转移到箔材上。 狭缝模头涂布原理如图2所示。 [color=rgba(0, 0, 0, 0.9)]  图2 狭缝模头涂布原理 这是一种高精度的预计量涂布方式,将牛顿或非牛顿流体浆料用计量泵供给狭缝模头后均匀地涂覆在基材表面的一种装置,其中涂布厚度大小计算公式如下: [color=rgba(0, 0, 0, 0.9)]  另外,模头是这个狭缝涂布方式的重要部件,是决定涂布精度的关键因素之一。由于涂布的速度越来越快,现在有客户开始使用真空腔机构来保证在高速涂布过程中涂布质量,通常涂布速度≥30m/min的时候要考虑这个负压腔的结构。 狭缝模头原理如图3所示。 [color=rgba(0, 0, 0, 0.9)]  图3 狭缝模头原理 模头的设计要考虑以下几个方面的因素: ①根据浆料的流变参数进行流道型腔计算和仿真; ②上下模唇的平面度和直线度要求; ③模头的材料选择,尽可能选用不锈钢材料; ④使用过程中防止金属异物的产生,如果不可避免一定要做好防护,使异物不能进入浆料中; ⑤方便拆卸和清洗。 干法极片制备原理如图4所示。 [color=rgba(0, 0, 0, 0.9)]  图4 干法极片制备原理 涂布技术有可能成为颠覆性的创新,如果和固态电池技术结合后可以满足未来新型锂电池的需要,例如硫化物固态电解质和干法极片技术是一个很好的期待,这个技术的优势如下: ②生产过程中安全,传统锂电池正极涂布浆料使用的溶剂是NMP溶液,安全性不好; ④可以制备厚极片,这样相同的体积比容量可以节约箔材和隔膜,有很好的BOM成本优势。 02 设备组成及关键结构 设备共由五大部分组成:放卷单元、涂布单元(含供料系统)、干燥单元、出料单元、收卷单元。涂布机单元构成如图5所示。 [color=rgba(0, 0, 0, 0.9)]  图5 涂布机单元构成 2.1 放卷单元 放卷方式有自动接带方式和手动接带方式两种。手动接带放卷单元如图6所示。 [color=rgba(0, 0, 0, 0.9)]  图6 手动接带放卷单元 待生产的成卷材料安装于放卷轴上,经过纠偏及张力控制后,导入涂工部分。该装置的主要控制点为放卷纠偏及张力。 纠偏由专用的EPC控制单元实现,超声波位置检测传感器(可实现对透明箔材的检测)实时检测材料边缘的位置,通过电机驱动放卷装置左右移动,以适合材料的边缘与纠偏传感器的相对位置恒定。 纠偏模式分为三种:全自动,控制系统通电后即进入自动纠偏状态(根据纠偏传感器决定驱动电机的运动);半自动,系统在自动运行时(涂布、牵引)进入自动纠偏状态,而处于停止状态时则进入手动纠偏状态;手动,无论系统处于何种状态,纠偏机构仅可以手动点动操作。 张力控制分为浮辊位置控制及实际检测张力控制两部分。浮辊位置控制原理为:当系统自动运行时,PLC控制器根据电位器反馈的实时浮辊位置信号(0%~100%),以PID算法调节放卷轴电机的转速,以达到浮辊位置恒定(默认设定位置为50%)。 实际检测张力控制可分为三种调节模式,即手动设置电空变换阀的输出比例、开环给定电空变换阀、闭环给定电空变换阀。其中,系统自动运行后,会清除手动状态,切换到自动调节模式。闭环给定模式下,控制系统会根据实测的张力值及设定的张力值进行PID调节,直到实测值与设定值一致。需要注意的是,仅当浮辊实际位置与设定位置的偏差在±20%以内,闭环给定模式才起作用。 2.2 涂布单元及供料和间歇阀系统 (1)涂布单元 涂布单元如图7所示。 [color=rgba(0, 0, 0, 0.9)]  图7 涂布单元 由放卷导入的材料进入涂布辊后,经过入料压辊进行张力隔离(放卷张力与出料张力隔离),再由涂布辊,最后导出到干燥炉内。该装置的主要控制点为整机速度的稳定性、模头与背辊之间的缝隙值。 整机的线速度由背辊提供,速度由HMI设定,可分为涂布速度、倒带速度、点动速度。涂布速度即为系统涂布或者牵引时箔材的速度,倒带速度为整机自动反转运行时的速度,点动速度为手动点动某一个部件时的速度,比如点动背辊、点动放卷轴。 模头与背辊之间的位移由两部分驱动。大范围移动通过气缸实现(前进、后退),精确定位由左右两侧的伺服马达驱动(高精度光栅尺检测实际的位移,分辨率0.1μm)。 (2)供料系统 供料系统包含储料罐、计量泵、除铁器、过滤器及连接的管道。 首先将浆料加到储料罐中,在涂布开始后,储料罐里的浆料在计量泵的作用下,经过连接的管道,除铁器及过滤器进入到SLOT DIE进行涂布。在液位传感器检测到储料罐的浆料达到规定液位时,开始对储料罐进行加料。当浆料达到规定的液位时,液位传感器给出指令停止对储料罐进行供料。 图8是供料系统。 [color=rgba(0, 0, 0, 0.9)]  图8 供料系统 (3)间歇阀系统 通过进料阀及回料阀实现对SLOT DIE的涂布供料,并监控涂布压力及回流压力,回流压力用于间歇涂布。间歇阀系统如图9所示。 [color=rgba(0, 0, 0, 0.9)]  图9 间歇阀系统 2.3 干燥单元 干燥原理示意图如图10所示。 [color=rgba(0, 0, 0, 0.9)]  图10 干燥原理示意图 由涂布单元生产的含有液态溶剂成分的浆料和箔材一起进入干燥炉内,为了安全有效地蒸发掉溶剂,需要控制各段干燥炉的温度、送风量、排风量等。单节温控系统由加热和循环风机组成。风机由变频电机驱动,可通过频率的设定改变风量及风速(与频率成正比),通过传感器检测控温点温度变化实现加热温度的恒定控制从而保证干燥的质量;有时为了提高干燥的效率会使用辅助加热系统,例如红外或者激光加热,前提是要保证安全的条件下,特别是有机溶剂的使用更要按国家安规要求来设计和使用。

|